Eindringprüfung (PT)

Was ist eine Frabeindringprüfung?

Die Farbeindringprüfung ist geeignet, Risse (bis zu einem tausendstel Millimeter Breite) in der Oberfläche eines Werkstoffs schnell zu finden. Allerdings kann es bei rauen bzw. spröden Oberflächen zu sog. Scheinanzeigen kommen. Diese Anzeigen sind keine Fehlstellen. Auch lässt das Verfahren keine Aussage über die Fehlstellentiefe (Risstiefe) in Bezug auf die Anzeigenintensität zu: Eine beispielsweise zartrosa gefärbte Anzeige deutet nicht unbedingt auf einen weniger tiefen Riss hin als eine tiefrote Anzeige. Diese teilweise mangelnde Empfindlichkeit hat dazu geführt, dass dieses Verfahren beispielsweise im Rahmen von Prüfungen in der allgemeinen Luftfahrt nicht mehr als Prüfverfahren zugelassen ist.

Die Eindringprüfung ist auf allen Werkstoffen anwendbar, die eine eindeutige Anzeige von Oberflächenfehlern erlauben (nicht porös sind), vorwiegend auf Metallen, Kunststoffen (mit Einschränkungen, z. B. Teflon), glasierten Keramiken und ähnlichen. Bei Maschinenteilen aus Stahl wird wegen der hohen Korrosionsanfälligkeit gegen Wasser in der Regel ein Entwickler auf Lösemittelbasis verwendet bzw. bei ferromagnetischen (nicht austenitischen) Stählen gleich die Magnetpulverprüfung angewandt.

Wir sind in der Lage nach beiden Verfahren zu prüfen.

Farbeindringprüfung (bei Tageslicht, > 500 Lux)

Bei der Farbeindringprüfung (PT) wird die Oberfläche des zu prüfenden Bauteils von Fett- und Ölrückständen befreit. Anschließend wird ein Farbeindringmittel (Kontraster) aufgebracht. Dies kann durch Auftragen mit einem Pinsel, durch Tauchen in ein Bad oder, an gut belüfteten Orten, durch Aufsprühen erfolgen. Durch die genannten Aufbringmethoden erfolgt eine „Zwangsbenetzung“. Das Kriechvermögen des Eindringmittels ist hoch, nutzt die Kapillarwirkung feinster Spalte und hat einen starken Farbkontrast zum Entwickler.

Nach Ablauf der vom zu prüfenden Werkstoff abhängigen Einwirkungszeit wird die Oberfläche mit Wasser oder einem speziellen Reiniger gereinigt, getrocknet und der Entwickler wird aufgetragen. Der Entwickler ist ein feinkörniges Pulver, meist auf Kalkbasis – Kreide, in Wasser oder Lösungsmittel suspendiert –, das durch die Kapillarwirkung seiner Hohlräume (Saugwirkung) das in feinen Rissen (Poren) verbliebene Eindringmittel lokal absorbiert. Im Regelfall ist das Eindringmittel eine rote Farbstofflösung und der Entwickler weiß. Der große Farbkontrast ermöglicht es, Fehlerstellen einfach zu lokalisieren und Rissverläufe zu bestimmen.

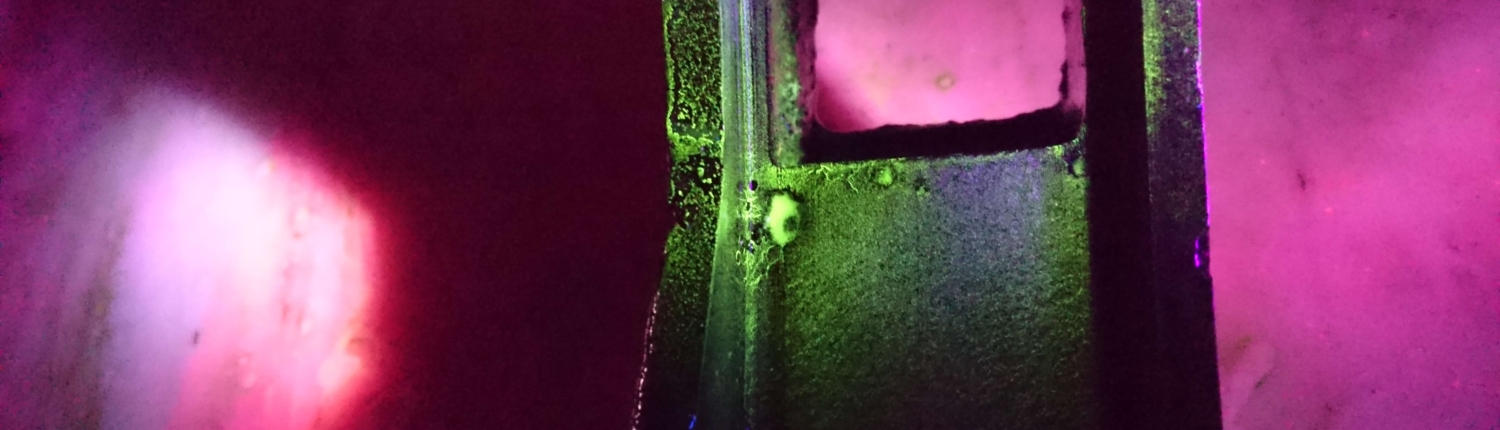

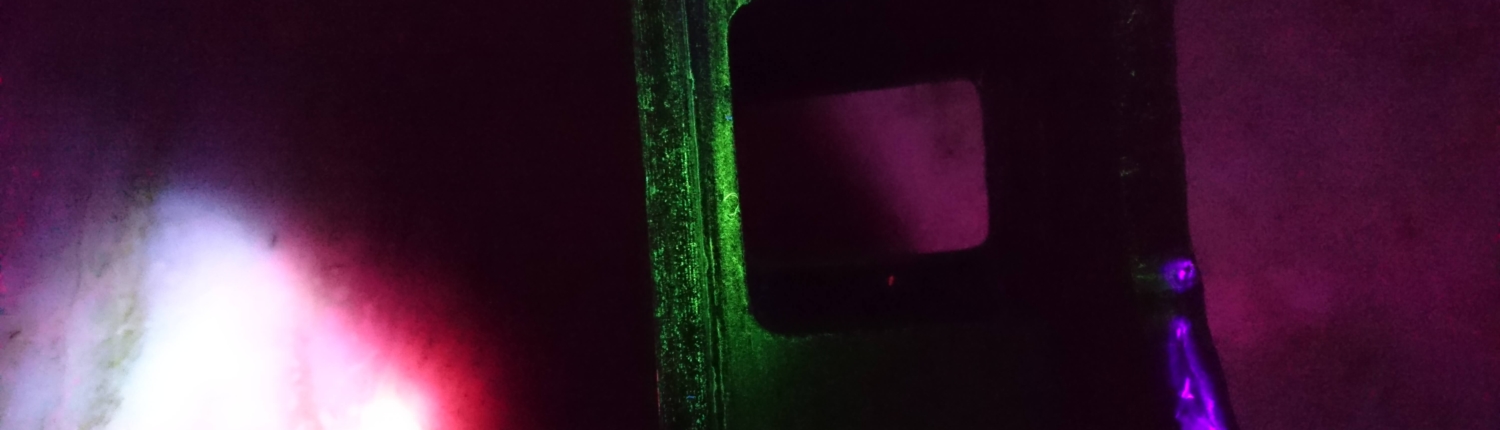

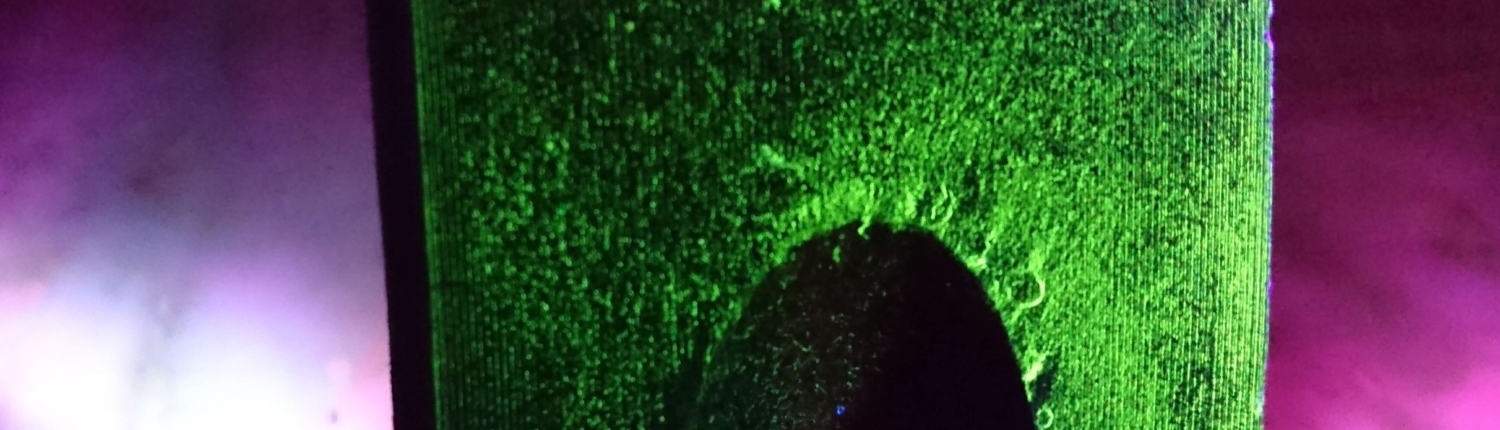

Fluoreszierende Eindringprüfung (im Dunkeln, < 20 Lux)

Bei niedriger Umgebungshelligkeit kann mit fluoreszierendem Eindringmittel gearbeitet werden, das mithilfe von UV-Bestrahlung sichtbar gemacht wird. Diese Prüfung ist wesentlich empfindlicher als die Farbeindringprüfung, weil die fluoreszierenden Partikel einen Leuchtdichtekontrast durch Umwandlung der UVA-Strahlung in sichtbares Licht erzeugen. Das menschliche Auge reagiert auf Leuchtdichtekontraste wesentlich empfindlicher als auf Farbkontraste. Hauptanwendungsgebiete der fluoreszierenden Eindringprüfung sind die Automobil,Luft- und Raumfahrtindustrie.

Anregungsquellen für die fluoreszierende Prüfung

Nach der EN ISO 3059 muss zu einer normkonformen fluoreszierenden Prüfung eine UV-A-Strahlenquelle oder ein blaues Licht zur Fluoreszenzanregung eingesetzt werden. Während in den letzten Jahrzehnten ausschließlich Entladungslampen (Quecksilberdampf-, Xenon- oder Metall-Halid-Lampen) eingesetzt wurden, werden heute primär UV-A-LED-Leuchten oder Blaulichtlampen verwendet. Blaulicht (450 nm) ist in der DIN CEN/TR 16638 vom Mai 2014 geregelt und zugelassen.